Ученые передовой инженерной школы «Высшая школа авиационного двигателестроения» Пермского национального исследовательского политехнического университета внедрили высокотемпературные полимерные композиционные материалы в газогенератор — сердце авиационного двигателя, что позволило уменьшить его вес на 6 кг.

Композиты обладают значительно меньшим весом и при этом устойчивы к коррозии, химическому воздействию и высоким температурам. Первоначально они предназначались для эксплуатации в пределах от –60 до +150 °С, но современное авиастроение идет по пути увеличения этого диапазона, чтобы расширить область их применения, например, в двигателях, где происходят реакции горения.

Полимерные материалы, также известные как пластики или композиты, начали активно использоваться в авиастроении с 1960-х годов из-за своих уникальных свойств. Они легче металлов, а вес — критически важный параметр в авиастроении: чем легче самолет, тем меньше топлива он потребляет, а значит, сокращается объем выбросов вредных веществ. Снижение веса также позволяет увеличить количество пассажиров или массу грузов на борту. Композитные материалы не подвержены коррозии, обладают хорошей прочностью и жесткостью, но не все из них предназначены для работы при очень высоких температурах, которые бывают, например, в двигателях.

Ключевой частью турбореактивного двигателя, его сердцевиной, является газогенератор. В нем происходит основное преобразование энергии топлива в энергию горячих газов. Он отвечает за создание потока газа под высоким напором и температурой, который затем используется для тяги или привода других частей двигателя. Благодаря работе компонентов этого механизма самолет поднимается в воздух. Горячие газы, выходящие из сердца двигателя и поступающие в турбину, могут достигать 600–700 °C.

Различные испытания показали, что в самом газогенераторе рабочая температура может превышать 800 °C, а на поверхности обшивок достигать 250 °C. Поэтому возникла необходимость в более термостойких материалах.

Существуют высокотемпературные полимерные композиты, способные выдерживать до 350 °C. Их внедрение в газогенератор позволяет отказаться от тепложарозащиты, что упрощает конструкцию и снижает массу двигателя.

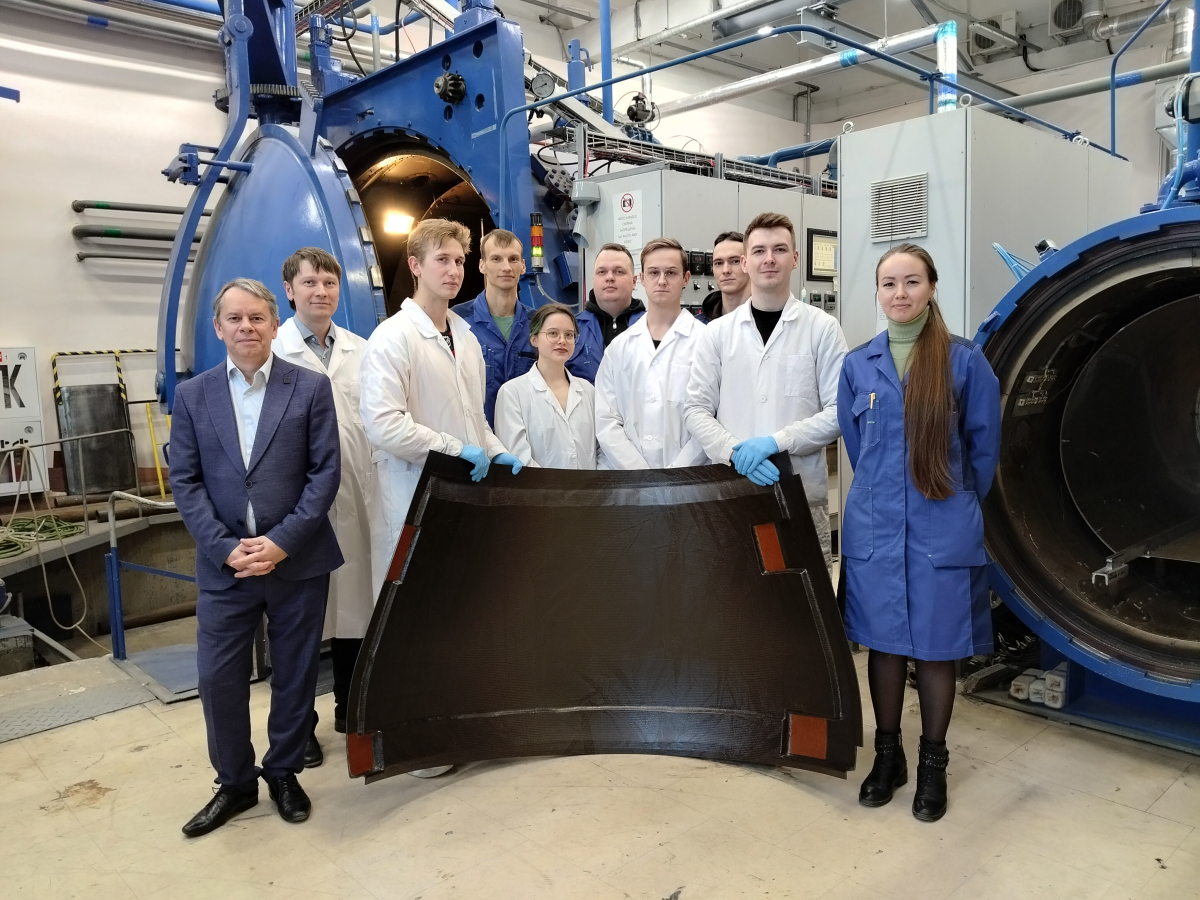

Ученые ПИШ Пермского Политеха разработали технологию внедрения полимеров в обшивку газогенератора, подготовили подробные инструкции для авиастроителей по изготовлению и сборке обшивки из термостойких композитов для газогенератора с указанием последовательности операций, оборудования, инструментов и материалов.

«Применение высокотемпературных полимерных композитов упрощает конструкцию газогенератора и уменьшает его массу не менее чем на 6 кг. Это облегчает сбор изделия более чем на 10%. Финалом проекта стало изготовление образца панели обшивки газогенератора в реальных размерах. Еще в ходе исследований мы подобрали оптимальный и соответствующий нормативной документации подход к проверке качества изделия. Это применение акустических методов, при которых используются звуковые волны определенной частоты для обнаружения дефектов и неоднородностей в материалах: ультразвуковой — на монолитных частях изделия и импедансный — на участках, где пустое пространство заполнено структурой, напоминающей соты», — рассказал заместитель директора по производству Научно-образовательного центра авиационных композитных технологий ПНИПУ Вячеслав Артемьев.

Внедрение высокотемпературных полимерных композиционных материалов в конструкцию обшивки газогенератора существенно повышает эксплуатационные характеристики, обеспечивая надежность и эффективность работы двигателей. Исследование ученых ПИШ Пермского Политеха позволит отказаться от традиционных тепловых защит, упростит конструкцию и снизит массу воздушных судов.

Федеральный проект «Передовые инженерные школы» реализуется в рамках государственной программы Российской Федерации «Научно-технологическое развитие Российской Федерации».